Lockheed Martin Space nutzt METHOD X zur Herstellung von Bauteilen für das Mondrover-Projekt und ermöglicht es den Ingenieuren, autonome Systeme und Prozesse zu entwerfen, zu entwickeln und zu testen

Lockheed Martin Space nutzt METHOD X zur Herstellung von Bauteilen für das Mondrover-Projekt und ermöglicht es den Ingenieuren, autonome Systeme und Prozesse zu entwerfen, zu entwickeln und zu testen

MakerBot, ein Unternehmen der Stratasys-Gruppe (Nasdaq: SSYS), gab heute bekannt, dass Lockheed Martin seine Nutzung von MakerBot® 3D-Druckern erweitert hat, um Bauteile und Designs für seine bevorstehenden Raumfahrtprojekte zu produzieren. MakerBot 3D-Drucker sind seit etwa fünf Jahren im Einsatz und haben dem Ingenieurteam von Lockheed Martin leicht zugänglichen 3D-Druck für eine Vielzahl von Projekten ermöglicht.

Lockheed Martin ist ein weltweit tätiges Luft- und Raumfahrt- sowie Verteidigungsunternehmen mit dem Auftrag, zu verbinden, zu schützen und zu erforschen. Das Unternehmen konzentriert sich auf die nächste und übernächste Generation von Technologien. In Zusammenarbeit mit General Motors entwickelt Lockheed Martin einen neuen vollautonomen Mondrover, der für das Artemis-Programm der NASA eingesetzt werden könnte. Dieses Team ist eine Hommage an den ursprünglichen Apollo-Rover, an dessen Entwicklung auch GM beteiligt war.

Einige Elemente des frühen Entwurfs und der Entwicklung des autonomen Systems des Rovers werden in der hochmodernen Forschungs- und Entwicklungseinrichtung von Lockheed Martin in Palo Alto, Kalifornien, dem Advanced Technology Center (ATC), durchgeführt, das mit einer Vielzahl von Spitzentechnologien ausgestattet ist, darunter ein Labor voller 3D-Drucker.

Die neueste Ergänzung zum 3D-Drucklabor des ATC ist die MakerBot METHOD X® 3D-Druckplattform. Mit der METHOD X kann das Team Bauteile aus Materialien wie Nylon-Kohlefaser und ABS drucken, die ihnen die Leistung bieten, die sie für genaue Tests benötigen. Dank des beheizten Bauraums von METHOD X sind die Teile maßhaltig, ohne die variable Verformung, die mit einem typischen Desktop-3D-Drucker einhergeht.

“Bei ATC haben wir mehrere MakerBot-Drucker, die uns helfen, die Durchlaufzeiten zu verkürzen”, sagt Aaron Christian, Senior Mechanical Engineer bei Lockheed Martin Space. “Ich entwerfe ein Teil, drucke es und habe es Stunden später in der Hand. Auf diese Weise kann ich das 3D-gedruckte Bauteil schnell testen, Schwachstellen erkennen, das Modell anpassen, es über Nacht zum Druck zurückschicken und dann am nächsten Morgen die nächste Iteration durchführen. Der 3D-Druck ermöglicht mir ein schnelles und iteratives Design und verkürzt die Wartezeit für ein Teil von Wochen auf Stunden.”

Die Ingenieure von Lockheed Martin testen eine Vielzahl von Anwendungen, die für den Mondrover entwickelt wurden. Christian und seine Teamkollegen verwenden die METHOD X, um eine Reihe von Bauteilen für das Prototyping und den Nachweis des Konzepts für das Rover-Projekt zu drucken, darunter Gehäuse für eingebettete Systeme, Sensorhalterungen und andere kundenspezifische Teile. “Der MakerBot METHOD X produziert maßtolerante Teile sofort nach dem Auspacken – und für alle Arten von Projekten kann man mehrere Teile drucken, die miteinander verbunden werden können.

Viele dieser Teile werden mit MakerBot ABS gedruckt und sind so konzipiert, dass sie Wüstenhitze, UV-Bestrahlung, Feuchtigkeit und anderen Umweltbedingungen standhalten. In Kombination mit dem löslichen Stratasys SR-30 Stützmaterial sind die mit MakerBot ABS gedruckten Bauteile so konzipiert, dass sie im Vergleich zu abbrechbarem Stützmaterial eine glattere Oberfläche aufweisen. Das Drucken mit löslichem Stützmaterial ermöglicht auch organischere Formen, die durch herkömmliche Bearbeitung nicht herstellbar wären. Der 3D-Druck ermutigt Ingenieure dazu, mehr als je zuvor über den Tellerrand zu schauen.

“Wir befinden uns noch in einem sehr frühen Entwicklungsstadium, und der Rover, den wir bei ATC haben, ist ein Teststand, den wir selbst entworfen und entwickelt haben. Dieser erschwingliche modulare Prüfstand ermöglicht es uns, mit Hilfe des 3D-Drucks schnelle Änderungen vorzunehmen, um das Design für andere Anwendungen zu ändern, sei es für das Militär, für Such- und Rettungseinsätze, für nukleare Anwendungen oder einfach für den Bedarf an Autonomie in extremen Umgebungen”, so Christian.

Der 3D-Druck ermöglicht es dem Team, Teile kostengünstig, iterativ und modular zu testen. Eines der für den Rover gedruckten Bauteile war eine Halterung für ein LIDAR, einen Sensor, der die Nähe von Objekten in seiner Umgebung bestimmen kann. Lockheed Martin setzt LIDAR in vielen seiner Autonomieprojekte ein, die in selbstfahrenden Fahrzeugen zum Einsatz kommen. Da die Halterung für den Rover, ein vollständig modulares Robotersystem, konzipiert wurde, wurde sie aus ABS gedruckt, wodurch sie extremeren Bedingungen standhalten kann als typisches PLA. Die Halterung ermöglicht es den Ingenieuren auch, das LIDAR kontinuierlich gegen verschiedene Sensoren auszutauschen, wie z. B. eine Stereokamera, eine Richtungsantenne, eine RGB-Kamera oder einen Entfernungsmesser. Die Halterung weist eine komplexe organische Form auf, die mit herkömmlichen Bearbeitungsmethoden nur schwer zu erreichen ist. Die Halterung hat auch viele Zugänge, um einen angemessenen Luftstrom zu gewährleisten, damit das Bauteil auf den Robotern kühl und temperaturreguliert bleibt.

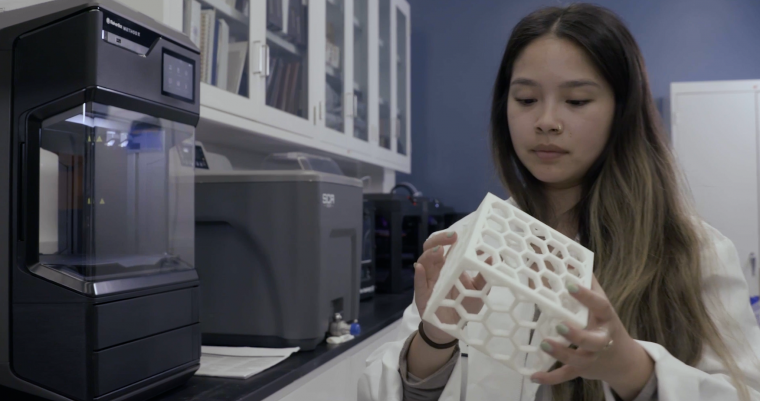

Das eingebettete Elektronikgehäuse ist für den Einbau in den Rover oder in andere Roboter im ATC vorgesehen. Das Gehäuse wurde entwickelt, um die Elektronik vor allem zu schützen, was möglicherweise auf sie fallen könnte. Obwohl es aus PLA gedruckt wurde, bietet es aufgrund seiner sechseckigen Form eine solide Festigkeit. Sein Design eignet sich auch gut für den offenen Luftstrom, der zur Kühlung des Systems erforderlich ist, während das Gerät gleichzeitig geschützt wird.

Neben dem Druck von Prototypen setzt Lockheed Martin den 3D-Druck auch für die Produktion von Bauteilen ein, die in verschiedenen Raumfahrtplattformen zum Einsatz kommen werden.

“Ein großer Vorteil beim Testen und Fliegen von 3D-gedruckten Teilen für Raumfahrtanwendungen ist die Vereinfachung des Designs. Man kann komplexere Formen erstellen. Die Anzahl der benötigten Verbindungselemente und Bauteile wird reduziert, was eine enorme Kostenersparnis bedeutet, da ein Teil weniger getestet oder montiert werden muss”, so Christian. “Dies eröffnet auch die Möglichkeit einer zukünftigen In-Situ-Montage im Weltraum. Sie haben das Teil auf der Erde entworfen, gedruckt und getestet. Jetzt weiß man, dass man in Zukunft das gleiche Teil im Weltraum 3D-drucken kann, weil man gezeigt hat, dass das Material und das Teil dort funktionieren.”

Die Herstellung im Weltraum ist teuer, aber für künftige Anwendungen und Missionen interessant. Jetzt können Massenmaterialien in den Weltraum geflogen werden, um sie für den 3D-Druck mehrerer Teile und Strukturen zu verwenden, anstatt jedes Bauteil einzeln auszufliegen. In Kombination mit einem digitalen Inventar von Teiledateien senkt der 3D-Druck im Weltraum die Kosten, da die Notwendigkeit der Lagerung und der mehrfachen Reisen entfällt, die den Flug teuer machen.

“Das digitale Bestandskonzept trägt dazu bei, unsere digitale Transformation voranzutreiben – Sie haben digitale Designs, die Sie versenden können, wobei Sie die Teile einfach drucken und vor Ort zusammenbauen lassen können”, fügt Christian hinzu.