Erstes Produktionsteil seiner Art zur Ergänzung eines hochleistungsfähigen exotischen Fahrzeugs – bietet unvergleichliche Qualität, Langlebigkeit und Luxus

Erstes Produktionsteil seiner Art zur Ergänzung eines hochleistungsfähigen exotischen Fahrzeugs – bietet unvergleichliche Qualität, Langlebigkeit und Luxus

Die Application Innovation Group von 3D Systems ist mit dem 3D-Drucker DMP Factory 500 maßgeblich an der Entwicklung neuartiger Teile beteiligt.

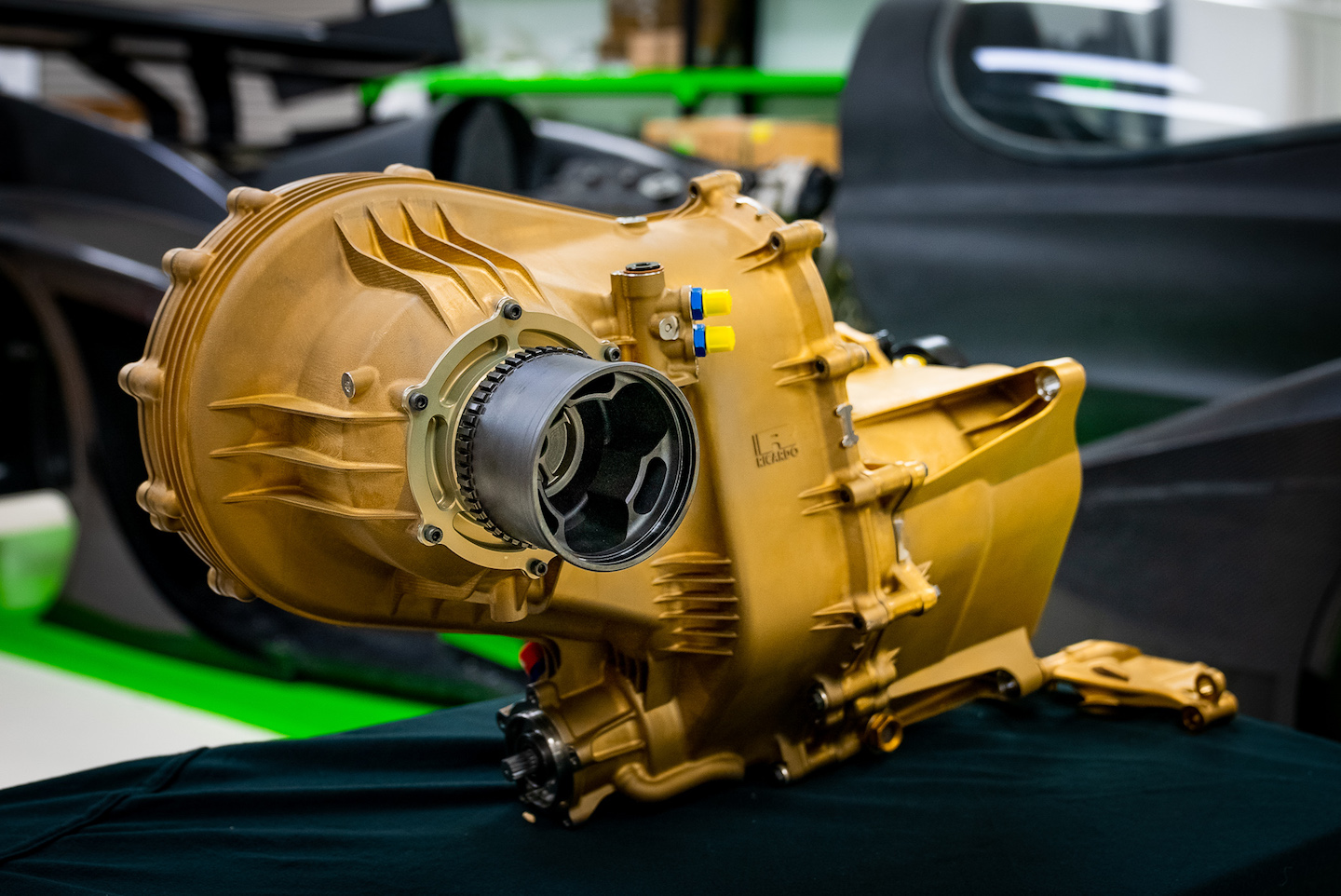

Rodin Cars, der in Neuseeland ansässige Hersteller des ultimativen Rennwagens, hat sich für die additiven Metallfertigungslösungen von 3D Systems entschieden. Diese sollen eingesetzt werden, um Teile für den bald erscheinenden Hypersportwagen Rodin FZero zu produzieren. Rodin Cars entwirft und baut komplett maßgeschneiderte, einsitzige Hochleistungsfahrzeuge, die schneller sein sollen als zeitgenössische Formel-1-Autos. Eines der Hundert von Metallteilen, die Rodin Cars additiv für den Rodin FZero herstellt, ist ein sequenzielles Getriebe mit acht Gängen und einem hydraulisch gesteuerten Differential. Diese vollständig kundenspezifische Komponente kann nur mit additiver Fertigung hergestellt werden. Ermöglicht wurde diese durch die Designkompetenz von Rodin Cars in Verbindung mit dem umfassenden Anwendungswissen von 3D Systems und dessen Führungsrolle bei der additiven Fertigung.

Ein Getriebe, das mit herkömmlichen Fertigungsmethoden hergestellt wird, würde aus Magnesium gegossen oder aus Knüppelmaterial gefräst werden. Das resultierende Bauteil wäre nicht nur langsam in der Herstellung, sondern auch schwerer und würde den Anforderungen der Strecke nicht standhalten. Rodin Cars wollte dieses Design in eine echte Innovation verwandeln – das ultimative Bauteil aus 3D-gedrucktem Titan, das kompakt, leicht, stark und langlebig sein sollte.

Rodin Cars brachte 2019 sein erstes Hochleistungsrennfahrzeug heraus, den Rodin FZed. Dieses verfügte über ein Getriebe, das von Ricardo, einem in Großbritannien ansässigen Ingenieurbüro, entwickelt worden war. Für den neuen Rodin FZero plante Rodin Cars ein völlig neues Getriebe mit spezifischen Übersetzungen und einem aus Titan gefertigten Differential, das den exotischen Ruf dieses neuen Hochleistungsfahrzeugs unterstreichen soll. Der 18-monatige Konstruktionsprozess – eine Zusammenarbeit zwischen Rodin Cars für die Gehäuse und Ricardo für die Einbauten – führte zu einem neuartigen Getriebe mit einem hydraulisch gesteuerten Differential. Dieses kann nur additiv gefertigt werden, da die notwendigen internen Galerien und dünnwandigen Lager- und Befestigungsstrukturen direkt im 3D-Druckverfahren hergestellt werden können. Die Ingenieure von Rodin Cars arbeiteten mit Mitgliedern der Application Innovation Group (AIG) von 3D Systems in Littleton, Colorado, und Leuven, Belgien, zusammen, um dieses besondere Design zum Leben zu erwecken.

Die Anwendungsingenieure der AIG von 3D Systems verfügen nicht nur über tiefgreifendes Fachwissen im Bereich der additiven Fertigung, sondern auch im Bereich hochwertiger Anwendungen in einer Vielzahl von Branchen – einschließlich des Motorsports. Das technische Know-how der Teams in Verbindung mit der branchenführenden DMP-Technologie (Direct Metal Printing) von 3D Systems erleichterte die Produktion des neuen Getriebes mit zwei Millimeter dicken Wandungen und einem Gesamtgewicht von 68 Kilogramm. Die Anwendungsingenieure in Littleton optimierten die Details des Getriebedrucks für die additive Fertigung in dem großen Maßstab, der auf dem DMP Factory 500 möglich ist, und produzierten das erste Teil auf dem DMP Factory 500 in Leuven. Diese branchenführende Lösung – mit einer Vakuumkammer, die niedrigsten Sauerstoff-Gehalt gewährleistet – ermöglicht die Produktion von nahtlosen Großteilen mit einer Größe von bis zu 500 mm x 500 mm x 500 mm. Das Ergebnis ist eine ausgezeichnete Oberflächenqualität der 3D-gedruckten Metallteile mit hervorragenden Materialeigenschaften. Die AIG von 3D Systems hat den Technologietransfer an Rodin Cars für die volle Produktion erfolgreich abgeschlossen. Rodin Cars hat vor kurzem einen DMP Factory 500 vor Ort in seinem neu erweiterten Werk installiert und wird dort das Getriebe sowie Hunderte anderer maßgeschneiderter Teile für den Rodin FZero produzieren.

„Der 3D-Druck ermöglicht es uns, Komponenten zu entwerfen und herzustellen, die mit herkömmlichen Fertigungsmethoden nicht zu erreichen sind“, sagt David Dicker, Gründer von Rodin Cars. „Beim Getriebe für den Rodin FZero hatten wir bestimmte Kriterien, die wir in Bezug auf Gewicht und Haltbarkeit erfüllen wollten. Aufgrund der Größe und Qualität, die für ein so großes Bauteil erforderlich sind, konnte der Druck nur auf der Maschine DMP Factory 500 von 3D Systems erfolgen. Wir fanden keinen anderen Anbieter von additiven Fertigungslösungen, der eine ähnliche Lösung für unsere Anforderungen bieten konnte – Druckqualität und Volumenkapazität, Testeinrichtungen in Leuven und eine kontinuierliche technologische Unterstützung.“

Neben der DMP-Technologie nutzt Rodin Cars die selektive Lasersintertechnologie (SLS) und die Stereolithografie (SLA) von 3D Systems für die Fertigung von Produktionsteilen bzw. Werkzeugen für Kohlefaserformen.

„Die additive Fertigung ermöglicht Automobilunternehmen, technologische Einschränkungen zu umgehen und sich dadurch von der Konkurrenz abzuheben“, sagte Kevin Baughey, Segmentleiter für Transport & Motorsport, 3D Systems. „Als Konstrukteur von Hochleistungsfahrzeugen liefert Rodin Cars seinen Kunden Fahrzeuge, die ihresgleichen suchen. Dies ist ein augenfälliges Beispiel dafür, dass die additive Fertigung nicht nur die Herstellung von Teilen ermöglicht, die mit konventionellen Methoden gar nicht hergestellt werden könnten. Es zeigt darüber hinaus, wie diese Technologie dazu beiträgt, ein leichteres, robusteres und schöneres Fahrzeug hervorzubringen.“

www.3dsystems.com