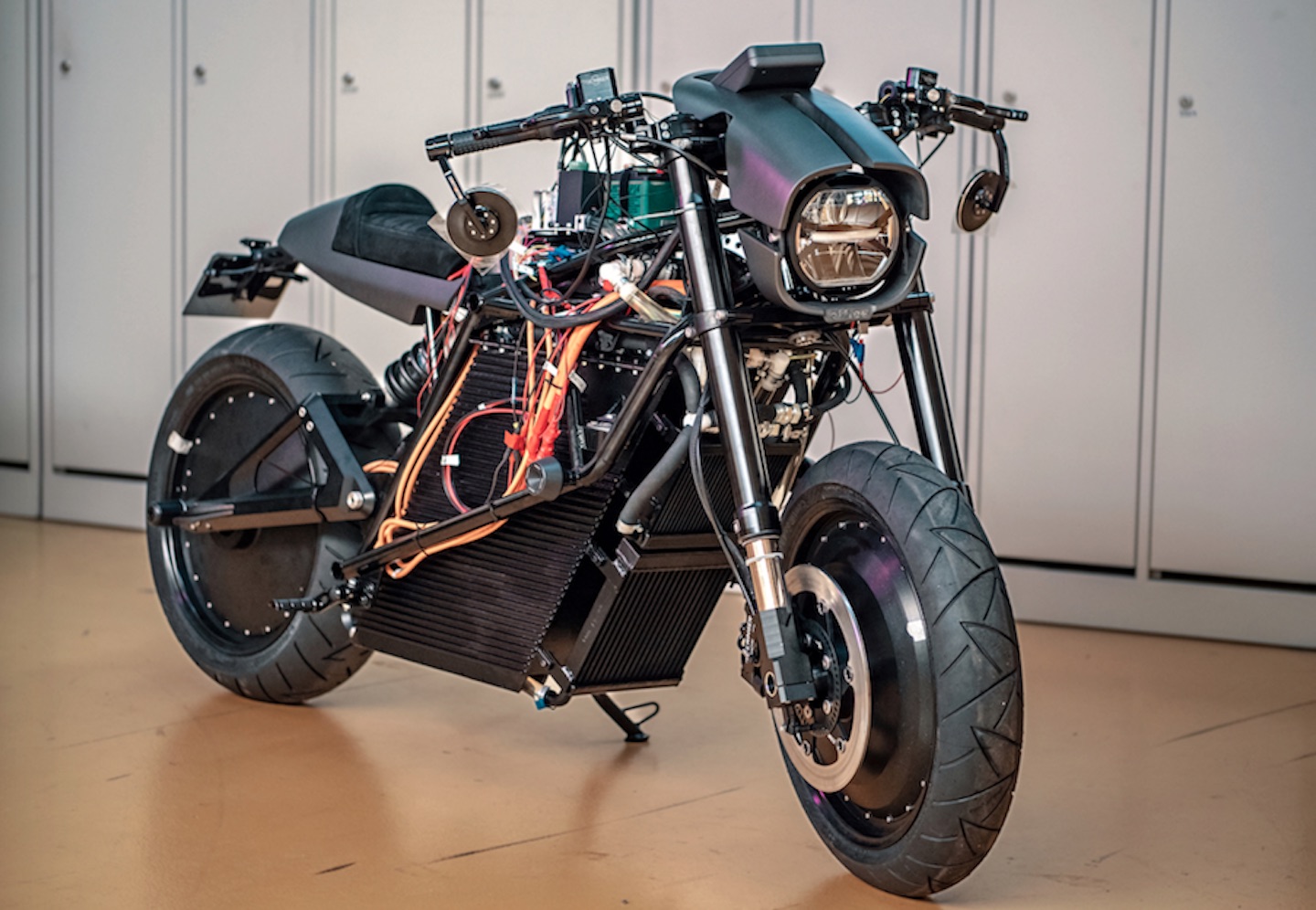

ETHEC city es un proyecto estudiantil suizo que pretende cambiar radicalmente la movilidad del mañana con las tecnologías de hoy. Para hacer frente a los desafíos del cambio climático y la sostenibilidad, el equipo desarrolla una motocicleta eléctrica con una ingeniosa tracción a dos ruedas que ahorra energía y mejora la autonomía.

ETHEC city es un proyecto estudiantil suizo que pretende cambiar radicalmente la movilidad del mañana con las tecnologías de hoy. Para hacer frente a los desafíos del cambio climático y la sostenibilidad, el equipo desarrolla una motocicleta eléctrica con una ingeniosa tracción a dos ruedas que ahorra energía y mejora la autonomía.

Desarrollo de vehículos sostenibles

Tobias Oesch estudia ingeniería mecánica en el ETH Zurich y es el director técnico del proyecto de la ciudad del ETHEC. En un equipo de otros nueve estudiantes de la ETH aceptó el reto de desarrollar un prototipo de motocicleta eléctrica en sólo un año, desde el concepto hasta la construcción, el montaje y las pruebas. Tobias se sintió motivado para abordar uno de los principales problemas actuales del sector de la automoción: La sostenibilidad. "Si queremos abordar los problemas del cambio climático, tenemos que hacer severas mejoras en nuestra movilidad urbana y suburbana", afirma. "Las motocicletas son más eficientes que los coches comunes, pero apenas vemos motocicletas totalmente eléctricas en nuestras calles - eso tiene que cambiar".

En las motocicletas comunes, alrededor del 80% de la energía se pierde, en particular en la rueda delantera, lo que conduce a vehículos eléctricos con alcances significativamente más cortos. El enfoque del equipo en este tema es simplemente ingenioso: "Decidimos integrar un motor eléctrico también en la rueda delantera, de manera que podamos usarlo como generador para recuperar toda la energía del movimiento de nuevo en el sistema", explica Tobias. Al recuperar la potencia de frenado con un motor de dos cubos, es posible alcanzar mayores distancias con una batería más pequeña, mejorando así drásticamente la eficiencia de la motocicleta. Para los estudiantes, el proyecto es parte de un panorama más amplio: "La ciudad ETHEC es principalmente un prototipo de investigación para que investiguemos este método de recuperación y así mejorar el sector de la e-movilidad en el futuro".

Con un presupuesto pequeño y un calendario apretado para construir la motocicleta, los métodos de fabricación convencionales pronto resultaron ser inadecuados para el equipo. "Como es un prototipo, a menudo sólo necesitábamos una pieza de trabajo y no mil - en estos casos las tecnologías aditivas son ideales", como dice Tobías. El equipo decidió utilizar la estereolitografía (SLA), la sinterización selectiva por láser (SLS) y la fusión selectiva por láser (SLM) para imprimir en 3D varias piezas de diseño de la carcasa, pero también componentes estructurales como el montaje de los estribos. Tobias enfatiza los grados de libertad que los estudiantes obtuvieron al implementar estas tecnologías: "Con la impresión en 3D se pueden construir estructuras más complejas, lo que da la posibilidad de combinar varias funciones en una sola pieza". Menos piezas significan menos costes y, lo que es más importante, menos peso, una ventaja clave, especialmente para los vehículos.

Alta durabilidad y resistencia: La carcasa impresa del SLS de la pantalla y la tapa del depósito de combustible.

La sinterización por láser como fuerza motriz

Construidos para funcionar como piezas de uso final, los requisitos para los objetos impresos en 3D eran altos: Además de ser ligeros, también tenían que ser duraderos y fuertes - propiedades del material que se aplican bien a la Sinterización Láser Selectiva. Cuando los estudiantes comenzaron a buscar socios, el fabricante de impresoras SLS Sintratec, con sede en Suiza, decidió patrocinar varios componentes para apoyar el proyecto. Posteriormente, piezas como la carcasa de la pantalla o la tapa del depósito de combustible se sinterizaron por láser en el sistema Sintratec S2 utilizando polvo de nylon Sintratec PA12, con resultados convincentes. "La calidad de los productos de Sintratec fue extraordinariamente precisa con una muy buena calidad de superficie", señala Tobias. "La vitrina en particular tenía que ser lo suficientemente duradera como para estar protegida contra el clima, lo suficientemente fuerte como para soportar impactos mecánicos, y también lo suficientemente robusta como para ser usada sin deformarla". Para el estudiante del ETH, los componentes del SLS cumplían estas exigencias.

Un gran ejemplo de las ventajas del SLS: La carcasa de la pantalla frontal fue rápidamente impresa en 3D, enviada al ETHEC, y después de pintarla se incorporó a la motocicleta.

Un futuro prometedor para la E-movilidad

Después de pintar, el equipo ensambló las piezas de Sintratec y ahora está cerca de terminar su prototipo. "Disfrutamos trabajando con una compañía también de Suiza ya que tuvimos un contacto muy cercano y no hubo retrasos en la entrega", dice Tobias. ¿Cuál es su veredicto sobre la tecnología SLS? "Para nuestra aplicación, SLS fue la mejor solución de fabricación. Sin embargo, cuando se trata de series más grandes, puede llegar a ser muy costoso y creo que todavía tiene un largo camino por recorrer en cuanto a la producción en masa". Con un sistema como el Sintratec S2 - que es adecuado para series pequeñas y medianas - el potencial para la industria es evidente. Tobias resume: "En mi opinión, la tecnología SLS definitivamente tiene un lugar en el sector automotriz. Jugará un papel importante especialmente en la creación de prototipos y el desarrollo de vehículos para el futuro!" Un futuro de la movilidad, que con suerte será moldeado por proyectos como ETHEC city.