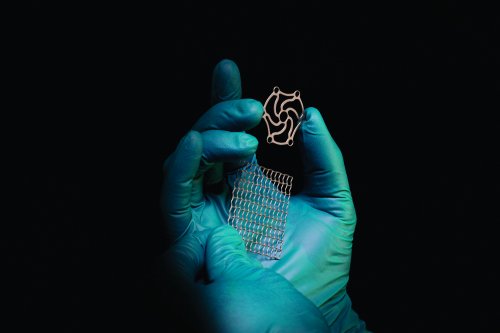

Les pièces en titane photochimiquement gravées produites par Precision Micro répondent aux normes de propreté les plus strictes et pourraient faire gagner du temps et de l'argent aux fabricants de dispositifs médicaux.

Les pièces en titane photochimiquement gravées produites par Precision Micro répondent aux normes de propreté les plus strictes et pourraient faire gagner du temps et de l'argent aux fabricants de dispositifs médicaux.

Un test d'activation des monocytes (MAT) réalisé sur du sang humain dans les conditions de la FDA a obtenu d'excellents résultats avec 0,024 UEE/dispositif et 75,4 %. Pour que les composants passent le test avec succès, ils doivent avoir un maximum de 20 UEE/appareils. En outre, la récupération maximale doit être comprise entre 50 et 200 % selon les règlements de la FDA. Un test cytotoxique a également été effectué pour vérifier la toxicité des dispositifs et matériaux médicaux. Il a été démontré que les pièces n'avaient aucun potentiel cytotoxique.

Les tests confirment que le corps humain tolère bien les implants CMF gravés et augmentent la confiance dans le fait que les performances des pièces répondent aux normes les plus élevées. En pratique, cela signifie que les pièces ne nécessitent pas de nettoyage supplémentaire après la production.

Markus Rettig, directeur des ventes de Precision Micro, a déclaré : "Dans l'industrie médicale, tous les composants doivent répondre aux normes les plus élevées pour garantir les meilleures pratiques et le plus haut niveau de sécurité. Avec ces résultats de tests, nous avons prouvé combien nous travaillons dur pour aider nos clients à respecter ces normes en assurant une propreté optimale. Cela pourrait permettre aux fabricants de dispositifs médicaux d'économiser du temps et de l'argent à l'avenir sans compromettre la qualité et la sécurité.

"De nombreuses entreprises de l'industrie produisent de tels composants par découpe laser. Cependant, les appareils de découpe laser doivent être nettoyés très soigneusement en raison du processus de fabrication et de l'environnement dans lequel ils sont produits. Cela augmente le coût total de production par pièce si le niveau de sécurité requis doit être maintenu".

"Notre procédé de gravure photochimique est de loin supérieur aux méthodes de fabrication alternatives telles que la découpe au laser, car les composants complexes peuvent être produits rapidement et avec une qualité constante et n'ont pas besoin d'être retravaillés par la suite à l'aide de procédés alternatifs. En tant que fabricant certifié ISO 13485, nous répondons depuis longtemps aux normes les plus élevées, mais ces résultats de tests confirment encore les nombreux avantages de notre procédé.

Les implants CMF sont généralement soumis à un processus de nettoyage en quatre étapes pour garantir leur facilité d'utilisation. Cela représente environ la moitié des coûts des composants. Le fait que des niveaux de propreté plus élevés soient atteints dès les premières étapes de la production donne aux clients de Precision Micro une plus grande confiance dans la qualité des composants critiques. En outre, ils permettent d'économiser les coûts de retouche et de nettoyage des composants.

Precision Micro produit chaque année des centaines de milliers de composants complexes, sans bavure et sans contrainte pour l'industrie médicale.