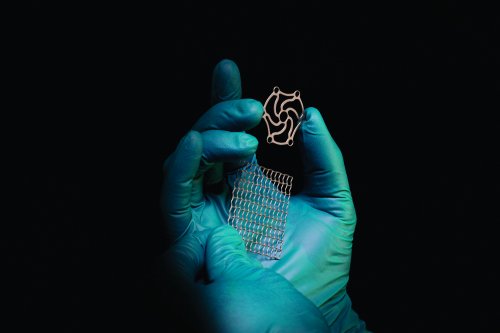

Le parti in titanio fotoincise fotochimicamente prodotte da Precision Micro soddisfano i più alti standard di pulizia e potrebbero far risparmiare tempo e denaro ai produttori di dispositivi medici.

Le parti in titanio fotoincise fotochimicamente prodotte da Precision Micro soddisfano i più alti standard di pulizia e potrebbero far risparmiare tempo e denaro ai produttori di dispositivi medici.

Un Monocyte Activation Test (MAT) eseguito su sangue umano in condizioni FDA ha ottenuto ottimi risultati con 0,024 EEU/dispositivo e 75,4%. Affinché i componenti superino il test, devono avere un massimo di 20 EEU/dispositivo. Inoltre, il recupero massimo deve essere compreso tra il 50 e il 200% secondo le norme FDA. È stato inoltre eseguito un test citotossico per verificare la tossicità dei dispositivi medici e dei materiali. È stato dimostrato che le parti non avevano alcun potenziale citotossico.

I test confermano che il corpo umano tollera bene gli impianti CMF incisi e aumentano la fiducia che le prestazioni delle parti soddisfino i più alti standard. In pratica, ciò significa che i pezzi non necessitano di ulteriore pulizia dopo la produzione.

Markus Rettig, Direttore Vendite di Precision Micro, ha dichiarato: "Nel settore medicale, tutti i componenti devono soddisfare i più elevati standard per garantire le migliori pratiche e il massimo livello di sicurezza. Con questi risultati dei test, abbiamo dimostrato quanto duramente lavoriamo per aiutare i nostri clienti a soddisfare questi standard garantendo una pulizia ottimale. Ciò può consentire ai produttori di dispositivi medici di risparmiare tempo e denaro in futuro senza compromettere la qualità e la sicurezza.

"Molte aziende del settore producono tali componenti con il taglio laser. Tuttavia, i dispositivi di taglio laser devono essere puliti con molta attenzione a causa del processo di produzione e dell'ambiente in cui vengono prodotti. Questo aumenta il costo totale di produzione per pezzo se si vuole mantenere il livello di sicurezza richiesto".

"Il nostro processo di incisione fotochimica è di gran lunga superiore ai metodi di produzione alternativi, come il taglio laser, perché i componenti complessi possono essere prodotti rapidamente e con qualità costante e non devono essere rilavorati successivamente con processi alternativi. In qualità di produttore certificato ISO 13485, abbiamo soddisfatto da tempo gli standard più elevati, ma questi risultati dei test confermano ulteriormente i numerosi vantaggi che il nostro processo offre.

Gli impianti CMF sono generalmente sottoposti ad un processo di pulizia in quattro fasi per garantirne l'usabilità. Ciò rappresenta circa la metà dei costi dei componenti. Il fatto che si raggiungano livelli di pulizia più elevati fin dalle prime fasi della produzione conferisce ai clienti della Precision Micro una maggiore fiducia nella qualità dei componenti critici. Inoltre, consentono di risparmiare sui costi per la rilavorazione e la pulizia dei componenti.

Precision Micro produce ogni anno centinaia di migliaia di componenti complessi, senza bave e senza stress per l'industria medica.