3Dプリント。フィアットクライスラーがフラウンホーファーIAPTと提携

3Dプリント。フィアットクライスラーがフラウンホーファーIAPTと提携

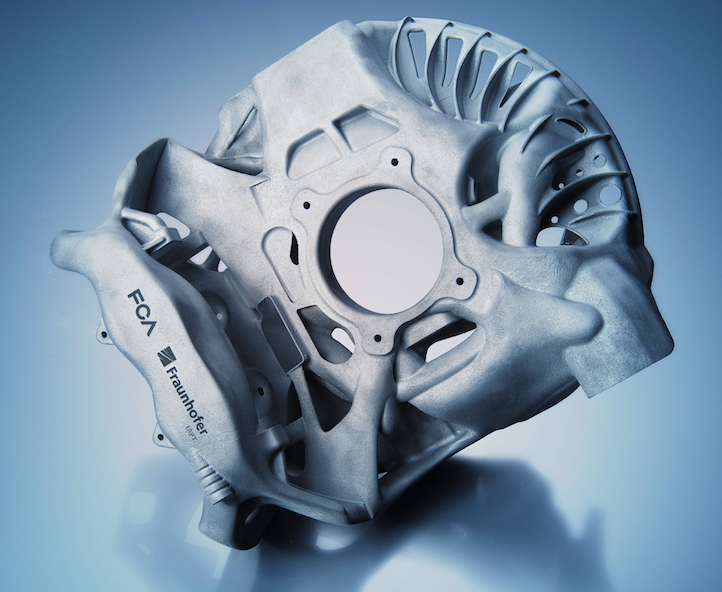

ハンブルクからトリノまでの国境を越えたイノベーションが、自動車愛好家の注目を集めています。フィアット・クライスラー・オートモービルズ(FCA)とフラウンホーファー研究機構(IAPT)は、FCAスポーツカー用のブレーキキャリパーを内蔵した3Dプリントホイールキャリアを共同開発しました。

この部品は、FCAの自動車部品のシリアル3Dプリントに向けた最初のステップとなります。これらの野心的な目標について、先進プロセス・材料部門ボディ、インテリア、シャシーの責任者であるカルロ・カルキオフィ氏は次のようにコメントしています:「イノベーションパートナーであるフラウンホーファーIAPTと協力して、主要な車両部品のコストと製造工数を削減しています。この知識移転は、グループ全体の統合設計、材料、プロセス技術の分野でのアディティブ・マニュファクチャリングの能力を向上させるのに役立ちます。

オールインクルーシブ。ブレーキキャリパーを内蔵したホイールキャリア

アディティブリサーチの共同研究は、大胆な疑問から始まった。スポーツカーのサスペンションシステム一式を3Dプリントで実現するにはどうすればよいのか。現状では、ホイールキャリア、油圧を含むブレーキキャリパー、ヒートシールドなど、さまざまな個別部品で構成されているが、これらの部品を個別に製作し、ネジやシール、ワッシャーなどを使って数段階で組み立てることができる。従来は、これらの部品を個別に製造し、ネジやシール、ワッシャーなどを使って数段階に分けて組み立てることで、完全な機能を持つシステムを形成していましたが、3Dプリントでは、これらの部品を個別に製造することはできませんでした。全体として、複雑で時間とコストのかかるプロセスでした。

"私たちは、FCAのデザインチームと一緒に、ホイールサスペンション全体を完全に再考し、以前のアセンブリのすべての機能を少なくとも同等に満たし、すべての力を吸収し、重量を最適化し、追加生産が可能な一体型バイオニック構造を実現しなければなりませんでした」と、IAPTのデザインエンジニアであるYanik Senkel氏は言います。

軽量で一体的な設計による環境効率

その結果は印象的です。トポロジーの最適化を利用して、チームは、従来製造されていたコンポーネントの12個の個別部品と比較して、重量を36%削減したプロトタイプを開発しました。バイオニックに最適化された設計は、組み立ての労力を大幅に削減し、より堅牢な構造により疲労強度を高め、騒音、振動、および過酷さ(NVH)の面でも優れた性能を発揮します。巧妙なインテグラル設計は、多くの典型的な弱点を排除し、その結果、寿命を延ばしています。"Carcioffi氏は、「このコンポーネントは、将来の自動車のための添加剤製造の可能性を示しています」と誇らしげに語ります。

しかし、この種の世界初のブレーキキャリパーを内蔵した3Dプリントのホイールキャリアは、ほんの始まりに過ぎません。これは、他の多くのプロジェクトの出発点に過ぎません。材料やプロセスの開発、品質保証の分野も含めた数多くの共同ワークショップでは、軽量化と一体型構造のいくつかのコンポーネントが完全に再開発されました。

"フラウンホーファーIAPTのビジネス開発責任者であるルーベン・ムート氏は、次のように説明しています。「全体的な焦点は、生産速度を大幅に向上させるなど、製造コストの削減にあります。"このイノベーションプロジェクトは、産業界と研究のコラボレーションの好例です。このコンポーネントは、高級車やスポーツカーの連続生産にアディティブ・マニュファクチャリングをどのように導入できるかを示しています」とMeuth氏はまとめています。

しかし、協力チームは、次の3Dプリントの候補としてどのような自動車部品を挙げているのだろうか。その結果はエキサイティングなものになるだろう、とCarcioffi氏は自信を持って述べている。FCAの専門家は、すでに一つのことを確信しています。「このプロジェクトは、アディティブ・マニュファクチャリングによって、自動車の多くの分野を完全に見直すことができ、将来のイノベーションの基礎を築くことができることを示しています」。

www.iapt.fraunhofer.de