ダイカスト金型および金型部品の設計・製作・メンテナンスまでを手掛ける株式会社日本精機は、GMCホールディングスグループの一員であり、国内外の自動車メーカーを中心に、ダイカスト専業メーカー、金型メーカーなど、約1,000社の取引先を持つ創業100年の老舗金型メーカーです。現在、GMCホールディングスグループは、金型製造で国内トップクラスのシェアを持ち、業界のリーディングカンパニーとして高い評価を受けています。

ダイカスト金型および金型部品の設計・製作・メンテナンスまでを手掛ける株式会社日本精機は、GMCホールディングスグループの一員であり、国内外の自動車メーカーを中心に、ダイカスト専業メーカー、金型メーカーなど、約1,000社の取引先を持つ創業100年の老舗金型メーカーです。現在、GMCホールディングスグループは、金型製造で国内トップクラスのシェアを持ち、業界のリーディングカンパニーとして高い評価を受けています。

近年、日本精機社は、金属積層造形を中核に据えた事業展開を積極化しています。

「私たちがアディティブ製造に注目し始めたのは2015年頃のことです。顧客の自動車メーカーから冷却用の水路を備えた入子(金型部品)の製造を打診されたことがきっかけです。」と、日本精機社、常務取締役の松原雅人氏は話しています。

また、「当初は、他社が金属3Dプリンタで造形した金型の切削、研磨や熱処理といった後加工の工程を手掛けることから当社の取組みは始まりました。その後、実績やノウハウの蓄積を通して、独自の水路設計を提案するまでになりました。2017年頃には、造形の内製化に向けて、金属3Dプリンタの社内導入を検討するため市場調査を実施しましたが、まだ当時は顧客ニーズが多くなく、造形工程については外注を継続することを決断しました。」と付け加えています。

また松原氏は、「金属3Dプリンタで利用できる金属材料の選択肢が限られていたため、他社との差別化を打ち出すことが難しかった点も、導入を見送った要因の一つでした。当社は、一般的に利用されていたマルエージング鋼ではなく、金型製造用の合金工具鋼として最も広く使用されているSKD61(Steel Kogu Dice)材の利用を考えていましたが、入手が困難でした。」と当時を振り返っています。

SKD61は、マルエージング鋼と比べて靭性が高く熱伝導率にも優れるため、肉厚を多く取る設計が可能となり破損し難くなることから、金型部品に利用した場合に寿命向上が期待できます。

その後、日本精機社は2021年初頭に、GE Additiveの国内代理店である三菱商事テクノスから、金属3Dプリンタで利用できるSKD61相当材の提案を受けました。

これを機に同社では、今一度、業界内のニーズ調査を経て、より高精度で微細な形状やスムースな表面造形が可能なGE Additiveのレーザー方式金属3Dプリンタ「Concept Laser M2」2台の導入を決定しました。

現在、日本精機社では、金属3Dプリンティングの設計、製作からメンテナンスまでをトータルでサポートする体制を構築しています。さらに、これまで多くの顧客に対してマルエージング鋼を使った入子による金型内部の冷却改善を提案、製造、納品してきましたが、今後はSKD61相当材への全面的なシフトを計画しています。

自動車産業におけるEV化の潮流とアディティブ製造の進展

近年、自動車産業では世界的にEV開発が本格化の動きを見せています。EV化の進展に伴って、アルミ部品を用いた軽量化の需要は、今後より一層高まると見込まれます。100年に1度とも言われるこの大きな変革の波は、日本精機社にとって新たなチャレンジであると同時に、ビジネスチャンスでもあります。

自動車メーカーにとって軽量化は最重要課題の一つです。EVでは、最大航続距離を延ばすためにも軽量化は不可欠です。このため、プレス加工による鉄製部品が、鋳造加工によるアルミ部品に置き換わる可能性が指摘されています。さらにEV化によって、アルミダイカスト部品の部品統合が進むと見込まれており、部品や金型の大型化も一層加速すると考えられています。

アルミ代替が検討されている部品の中でも、日本精機社が特に注目している部品の一つとしてバッテリーケースが挙げられます。EV向けバッテリーケースは、アルミ化による重量軽減が図られる一方、大型化が進むことで鋳造時の歪みが大きな課題となっています。

松原氏は「大型アルミ部品の歪みを抑えるカギを握るのは金型の内部冷却です。現在、私たちは、金属3Dプリンティングを利用した金型の内部冷却に注力しています。部品単体での改善と寿命向上を進めると同時に、いかに内部冷却を金型の基本設計に盛り込むかをテーマに取り組んでいます。

また、今後ますます製品自体の複雑化が進むことで、アルミダイカスト金型の設計製造の難易度は格段に上がります。ですが従来の切り口での設計製造が難しくなるがゆえに、金属3Dプリンティングを活用した今までの発想にはないアプローチをとることで、課題解決の道が開けると考えています。」と、金属3Dプリンティングの可能性に期待を寄せています。

冷却水路の設計自由度を高め、アルミダイキャスト部品の内部冷却性能を向上

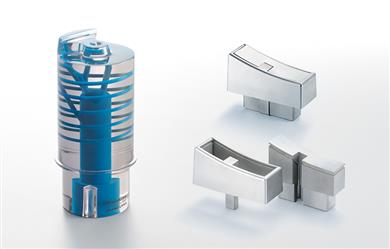

日本精機社は、この金型製造における水路設計の課題を解決するため、GE Additiveの金属積層造形技術を活用しています。金属3Dプリンタを用いることで、内部に自由な形状の水路を備えた金型を製造可能となり、切削加工で開けることができない部位にも水路を通すことができます。

金型の冷却効率を高めることで、注入されたアルミはより均一に、より早く冷え固まるため、トータルのサイクルタイムを短縮することができます。これにより、生産効率が向上するだけでなく、成形品質の向上にも寄与します。

アルミダイカスト金型は、660度Cで液体状態になったアルミニウム合金が注入され、アルミが冷えるのを待って取り出されます。生産効率を高めるには、金型および注入されたアルミの冷却時間を短縮する必要があります。このため金型内部には、冷却促進のため、冷却水を循環させる水路が開けられています。金型の冷却時間を短縮するには、金型全体をまんべんなく冷やすことができる水路を設計する必要があるものの、従来の製造方法では直線的な形状の水路しか設けることができません。

全体的な金型の設計に対して、どのようにアディティブ製造を盛り込むか。これは日本精機社にとっての重要課題です。現在、ダイカスト金型の製造現場では、設計した製品が実際に鋳造出来るか否かの判断を、経験上の勘に頼る場面が多々あります。

こうした現状に対して同社では、流動解析の手法と自由な設計が可能なアディティブ製造とを組み合わせ、製造サイクル全体の熱伝導を可視化することで熱だまりを見える化するほか、冷却分布(品質)や冷却速度(コスト)の向上を実証するなどの改善提案や設計といった領域から、多面的な顧客サポートを目指しています。

さらに将来的には、流動解析による鋳造条件や強度解析など、これまで培ってきた技術を活かしてモノづくりの最上流に携わり、新たなモノづくりの開発支援を行いたいと考えています。

アディティブ製造と研究開発における強みと専門性を融合し、グループの総合力で金型産業の未来を開拓

日本精機社は、同社の出資会社であるTooling Innovation, Inc.、および日本精機社の兄弟会社である株式会社ダイナモとの間で、GMCホールディングスグループを形成しています。

同グループは、金型設計製作ならびに技術革新・技術提案を担当する日本精機社、AM製造拠点としてのTooling Innovation社、金型部品の製造・販売を担当するダイナモ社と、各社の強みを融合した体制でアディティブ製造の事業開拓を進めていきます。同グループは、グループ全体で200台超の工作機械を保有するほか、多くの優秀な設計およびCAMエンジニアが在籍しており、「出来ない部品はない」をスローガンに金型産業の未来を切り拓いています。

さらに日本精機社では、2021年8月に、グループにおけるアディティブ製造・開発専用拠点として、Tooling Innovationを開設しています。この工場は金属3Dプリンティングの前後工程を含めた一貫製造工場であり、アディティブ製造技術を紹介するショールームとしても位置付けられています。

加えて同工場は、関連技術を持つメーカーなど他社との協業や、アディティブ製造技術の発展に向けて関係各社と新しいモノづくりを創造するラボ機能も果たすことになります。

日本精機社が描く「技術」をTooling Innovation社が「カタチ」にし、ダイナモ社が「販売」するグループ体制のもと、アルミダイカスト業界を当面のターゲット業界と定め、そして、将来的な異分野への参入も視野に入れ事業を展開しています。創業から100年の長きにわたってお客様のニーズに応えてきた日本精機社は、金型業界やユーザーが感じている「金型ってこんなもの」「鋳造ってこんなもの」といった常識に対し、アディティブ製造の活用を通じて、これまでにない新たな解決策を提案しています。

www.ge.com